SURAT KABAR

Daftar untuk berita terbaru dari GMORS.

Karakteristik gesekan dari bagian karet dapat disebabkan oleh banyak faktor, seperti sifat alami elastomer, tambahan dalam senyawa karet, hasil akhir permukaan dari cetakan, atau teknik pasca-pemrosesan pada karet selama pembuatan. Melalui beberapa faktor yang dapat dikendalikan, cara untuk mengurangi gesekan dapat bervariasi dan disesuaikan untuk setiap aplikasi. Untuk membantu pelanggan menemukan solusi gesekan rendah terbaik dengan GMORS, serangkaian metode pelumasan untuk bagian karet akan diperkenalkan dalam artikel berikut.

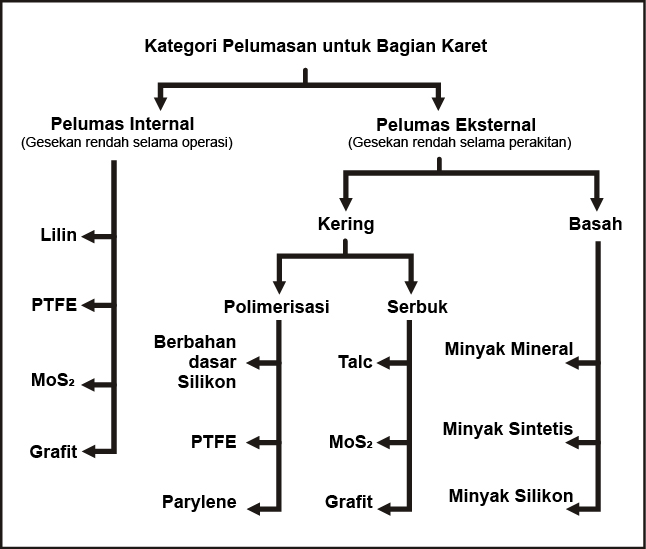

Pelumasan, seperti berbagai jenis pelapisan atau pelumasan dalam, adalah pilihan yang hemat biaya bagi sebagian besar pelanggan saat ini. Ini membantu menghindari biaya tinggi yang tidak perlu dari persyaratan permukaan yang terlalu ketat pada peralatan. Juga, untuk produk standar, ini relatif efisien dan berlaku secara luas jika dibandingkan dengan solusi yang lebih disesuaikan, seperti pengurangan gesekan melalui perubahan desain segel. Solusi pelumasan GMORS dikategorikan sebagai diagram untuk referensi dalam Gambar 1 di bawah ini..

Gambar 1. Kategori Pelumasan untuk Bagian Karet

Produk GMORS terutama dapat berupa pelumasan kering, basah, atau internal.

Pelumasan Basah

Pelumasan basah adalah cairan atau pelumas yang diterapkan pada permukaan produk, dan minyak mineral, minyak sintetis, atau minyak silikon yang tepat dapat dipilih tergantung pada bahan produk dan lingkungan kerja. Sebenarnya, banyak pengguna mencelupkan atau mengaplikasikan bagian dengan pelumas sebelum perakitan, dan beberapa pengguna memesan bagian dengan pelumas yang sudah diterapkan untuk menghindari prosedur kerja tambahan. Namun, pelumas basah akan dengan mudah mencemari jalur produksi. Juga, bagian-bagian setelah membuka kemasan harus segera dirakit untuk menghindari penguapan dan kegagalan pelumasan. Jika ada bagian yang tersisa, kemasan harus disegel kembali dengan hati-hati dan disimpan jauh dari sinar matahari langsung dan suhu tinggi.

Pelumasan Kering

Ada dua jenis pelumasan kering. Yang pertama adalah pelapisan serbuk, misalnya talc, grafit, MoS2, dll. Mirip dengan pelumasan basah, pelapisan serbuk memiliki kelebihan seperti prosedur kerja yang sederhana dan biaya rendah tetapi juga memiliki kelemahan seperti pencemaran serbuk[1]. Karena hal ini tidak dapat diterapkan pada jalur produksi yang memerlukan bebas pencemaran, jenis pelumasan kering kedua, pelumasan polimer pembentuk film, sangat direkomendasikan.

Keuntungan utama dari "pelumasan polimer pembentuk film" adalah tidak akan menghasilkan serbuk karena menutupi permukaan bagian dengan film polimer dengan ketebalan dari nanometer hingga mikrometer. Bahan umum dengan gesekan rendah adalah film PTFE, yang biasanya bisa berwarna transparan, merah, oranye, hijau, biru, abu-abu, dan putih. Ini sangat bermanfaat bagi jalur perakitan, seperti mencegah kekeliruan dengan penambahan warna, mencegah lengket, dan gesekan rendah untuk efisiensi produksi yang lebih tinggi. Untuk memenuhi pelanggan dengan baik, sebuah studi telah dilakukan pada pelapisan PTFE yang canggih dalam artikel lain.

Jenis lain adalah film tipis berbasis silikon yang relatif menunjukkan elastisitas yang lebih baik dengan gesekan rendah dibandingkan dengan yang di atas. Disarankan untuk digunakan untuk perakitan, bukan untuk aplikasi layanan dinamis. Meskipun dua bahan pelapisan di atas tidak akan menghasilkan pencemaran, tetapi tetap tidak disarankan untuk industri yang memerlukan persyaratan kebersihan tinggi.

Satu jenis lagi dalam kategori "pembentuk film" adalah Parylene. Ini adalah teknik pelapisan yang memberikan kekuatan ikatan yang lebih tinggi, tingkat kebersihan yang lebih tinggi, dan permukaan serta ketebalan yang lebih seragam daripada film PTFE. Pelapisan Parylene tidak hanya dapat mengurangi gesekan segel karet, tetapi juga membuat segel karet kurang reaktif terhadap kelembaban atau serangan kimia. Namun, biaya parylene relatif tinggi.

Pelumasan Internal

Semua yang disebutkan di atas adalah pelumasan eksternal untuk penggunaan perakitan. Pelumasan internal GMORS disarankan untuk pelanggan yang memerlukan penggunaan dinamis, di mana abrasi kecepatan rendah atau getaran mungkin terjadi. Dengan pelumas yang tepat, misalnya lilin, PTFE (untuk tekanan tinggi), grafit, atau MoS2, yang ditambahkan ke senyawa karet, mereka akan meresap ke permukaan bagian selama penggunaan dan memberikan efek pelumasan jangka panjang, membuat umur produk lebih lama.

Di antara semua opsi ini, solusi terbaik akan selalu bergantung pada apa yang Anda butuhkan. Beberapa mungkin membutuhkan pelapisan serbuk sederhana untuk penanganan yang mudah, beberapa mungkin memerlukan pelumasan internal untuk penggunaan dinamis, dan yang lainnya mungkin memerlukan kontrol kebersihan yang ketat atau beberapa pewarnaan untuk mengidentifikasi bagian yang serupa. Selain itu, aplikasi apa pun dengan standar tinggi atau persyaratan khusus sangat disarankan untuk berkonsultasi dengan kami untuk detail lebih lanjut dalam kondisi kerja Anda.

Solusi GMORS

Untuk menawarkan layanan kepuasan total kepada pelanggan, dan pada saat yang sama, keseimbangan tertinggi pada kualitas, tingkat cacat rendah, dan biaya untuk setiap jenis aplikasi dan persyaratan penggunaan, GMORS menyarankan:

Metode pemrosesan pasca lain pada permukaan bisa menjadi pilihan Anda. Silakan hubungi GMORS jika perawatan permukaan yang Anda butuhkan tidak tercantum di sini.

[1]Talc adalah serbuk putih; grafit dan MoS2 keduanya adalah serbuk hitam sedangkan MoS2 bersinar dengan kilauan logam.

Daftar untuk berita terbaru dari GMORS.

Copyright ©GE MAO RUBBER INDUSTRIAL CO., LTD. All rights reservedTerms and Conditions|Privacy policy